- Details

- Geschreven door Paul Denneman Paul Denneman

Artikelindex

Onder een voorraadsysteem verstaan we de wijze waarop er binnen een organisatie beslissingen worden genomen ten aanzien van:

- het al dan niet aanhouden van voorraad;

- de hoogte van de aanwezige voorraad;

- het tijdstip van aanvullen van de aanwezige voorraad.

Deze beslissingen tezamen wordt ook wel „voorraadbeheersing” genoemd.

Toelichting

Als we spreken over voorraadsystemen, waar hebben we het dan eigenlijk over? Bedoelen we de wijze waarop we de voorraad fysiek gesproken bewaren of bedoelen we de methoden waarmee we de voorraad uiteindelijk trachten te beheersen? Bij de wijze waarop we de voorraad fysiek bewaren, spreken we meestal niet over „voorraadsystemen”, maar over „opslagsystemen”. De systemen waarmee we de voorraad trachten te beheersen, bepalen „het systeem van beheersing van de voorraad”.

Bekijken we de evolutie van voorraadsystemen, dan zien we vier belangrijke stromingen:

- vanaf 1950 Klassieke voorraadtheorie Statistical Inventory Control [SIC]

- vanaf 1970 Ketenbenadering Material Requirements Planning [MRP]

- vanaf 1980 Nul-voorraadbenadering Just-in-Time [JIT]

- vanaf 1985 Knelpuntbenadering Theory-of-Constraints [TOC]

Ook al lijkt de klassieke voorraadtheorie door het verstrijken van de tijd achterhaald te zijn, toch komen er nog vele elementen terug in de hedendaagse praktijk van het voorraad-denken. De klassieke voorraadtheorie gaat er vanuit dat we de optimale voorraadhoogte en het optimale bestelinterval kunnen afleiden uit een aantal parameters. Voor het gemak gaan we er vanuit dat we zekerheid hebben ten aanzien van een veelheid van factoren die een rol spelen in de onderliggende modellen.

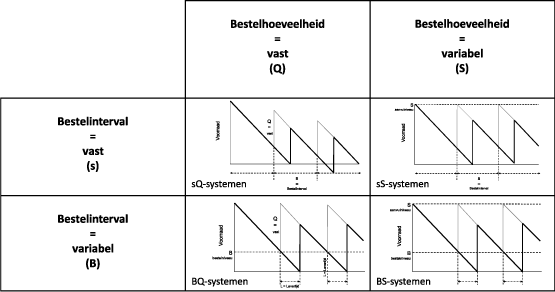

Dus wanneer de gevraagde hoeveelheid bekend is, alle kosten constant zijn en wanneer de leveranciers stipt op tijd de gevraagde hoeveelheid leveren, kan ervoor gezorgd worden dat er precies voldoende artikelen in voorraad zijn. In dat geval is er keuze tussen frequente leveringen van kleinere hoeveelheden en minder frequente leveringen van grotere hoeveelheden. In de gedachtengang van de klassieke voorraadtheorie is voorraadbeheersing het bepalen van twee parameters, te weten:

- bestelinterval;

- bestelhoeveelheid.

Dit geeft een viertal elementaire voorraadsystemen (zie figuur 1).

Figuur 1. Voorraadmodellen

Voor de bepaling van de optimale bestelhoeveelheid kunnen we gebruik maken van de bekende „formule van Camp”. Voor de bepaling van het optimale bestelinterval zijn vele formules beschikbaar. In het kader van dit artikel zou het te ver voeren om hier uitgebreid op in te gaan. De hiervoor genoemde modellen zijn zogenaamde „deterministische modellen” en houden dus geen rekening met allerlei fluctuaties in het vraagpatroon en de levertijden. Om die reden zijn er uitbreidingen op deze modellen gemaakt waarbij een veiligheidsvoorraad en servicegraad bepaald worden. Deze uitbreidingen worden „stochastische voorraadmodellen” genoemd. Het zijn dan ook deze modellen waardoor het toepassen van het klassieke voorraaddenken ook wel Statistical Inventory Control (SIC) genoemd wordt. De nadelen van beide zienswijzen uit de klassieke voorraadtheorie zijn:

- er wordt slechts een optimum van de logistieke kosten bepaald voor één schakel in de logistieke keten;

- alle artikelen worden behandeld alsof er sprake is van onafhankelijke vraag;

- er wordt gekeken naar het moment van bestellen en de te bestellen hoeveelheid, maar niet naar het moment dat het artikel nodig is;

- alle voorraadpunten worden onafhankelijk van elkaar beoordeeld. Het voorraadbeheer wordt niet over de gehele keten geoptimaliseerd.

Met de introductie van het MRP-II concept wordt een oplossing verstrekt voor de voornoemde problemen. We maken als eerste een onderscheid tussen de onafhankelijke (stochastische) vraag en de daaruit volgende afhankelijke (deterministische) vraag. Het Hoofdproduktieplan (HPP of MPS) is het punt waar de onafhankelijke stochastische vraag wordt omgezet naar de afhankelijke deterministische vraag. Vervolgens wordt op basis van het MRP-I concept de afhankelijke vraag afgezet tegen de geprojecteerde voorraadhoogtes en indien noodzakelijk worden bestelhoeveelheid en bestelmoment middels het algoritme bepaald. Ook al is het MRP-denken een welkome aanvulling op het klassieke voorraaddenken, het concept blijft het aanhouden van voorraad zien als enige reactie op de fluctuaties in het afnamepatroon.

Omdat voorraad houden geld kost, zijn er als reactie op het MRP-denken andere zienswijzen ontstaan. In deze zienswijzen wordt het moeten aanhouden van voorraad vanuit andere invalshoeken bekeken. Zo zijn de Japanners de mening toegedaan dat voorraad de problemen bedekt. Om efficiënt te produceren is voorraad eigenlijk niet nodig. Het streven naar „nul-voorraad” is één van de belangrijkste pijlers in de Just-in-Time-filosofie. Deze zienswijze komt, net als MRP, tegemoet aan de bezwaren die kleven aan de klassieke voorraadtheorie. Het is overigens leuk om op te merken dat de door de Just-in-Time-theorie bekend geworden „KANBAN” niet meer is dan een praktische vertaling zijn van het BQ-systeem uit de klassieke voorraadtheorie.

Helaas blijkt het geheel elimineren van voorraden tot nu toe een utopie. Goldratt heeft daarom een systeem bedacht dat weer een andere invalshoek kent. Hij maakt een onderscheid tussen knelpunten en niet-knelpunten. De knelpunten stellen hem in staat om de produktie beter te sturen. Voor wat betreft de voorraad is hij in zijn filosofie erg duidelijk. Voorraad is niet wenselijk, maar helaas ook onvermijdelijk. Zijn definitie van voorraad wijkt daarom sterk af van de gangbare definities.

Voorraad is al het geld dat het systeem investeert in de aankoop van dingen die het systeem wil verkopen.

In zijn optiek is voorraad noodzakelijk om met behulp van het systeem geld te genereren. Op deze wijze brengt hij het traditionele voorraaddenken en het nul-voorraaddenken bij elkaar. In zijn Theory of Constraints TOC gaat hij uitgebreid in op de functie van voorraad.

Aandachtspunten/Checklist

- Binnen een onderneming kunnen verschillende voorraadsystemen naast elkaar bestaan. Zo zal de voorraad kantoorartikelen bij veel bedrijven op een andere wijze beheerd worden dan de voorraad grondstoffen.

- Bij de keuze van een voorraadbeheersingssysteem is het op de eerste plaats van belang te identificeren welke verschillende soorten voorraad er binnen de onderneming aanwezig zijn.

- De tijd die gestopt wordt in de beheersing van de voorraad dient in verhouding te staan met de waarde van de voorraad en de kosten die „neen-verkoop” met zich meebrengen.

Instant Probleemoplosser

Probleem: Een evolutie in voorraadsystemen lijkt aan te geven dat de praktijk de theorie trouw blijft volgen. Maar worden de concepten in de praktijk toegepast? En als ze toegepast worden, gaat dat dan volgens het boekje?

Oplossing: De Vereniging van Logistiek Adviseurs deed er onderzoek naar. Daarvoor werden 136 bedrijven onder de loep genomen. De conclusies zijn op zijn minst interessant te noemen. Het klassieke voorraaddenken vormt nog steeds de basis van vele voorraad- en produktiebesturingssystemen.

Ook al gebruikt de meerderheid een MRP-systeem (circa 70%), toch blijkt men veelal alleen naar het individuele voorraadniveau te kijken. De „grijpvoorraden” worden meestal nog op de klassieke manier benaderd, dus onafhankelijk en handmatig aanvullen. De argumentatie hiervoor is dat het MRP-systeem „daarvoor niet geschikt is”.

Kijken we verder naar de toepassing van het JIT-concept, dan zult u de beginselen in circa 40% van de produktiebedrijven, al dan niet in combinatie met andere systemen, toegepast zien. Ook hier blijkt dat ondernemers het niet al te precies nemen met de beginselen.

Circa 90% van de respondenten geeft aan, ondanks het streven naar „zero inventories”, dat voorraden noodzakelijk zijn. Men wil een bepaalde servicegraad waarborgen. Een belangrijke eis in het JITconcept is de foutloze toelevering van onderdelen. Om die reden is het op zijn minst opmerkelijk dat in bijna 50% van de bedrijven het werkelijke uitvalpercentage niet bekend is.

Ondanks het feit dat het boek Het Doel van Goldratt door de meeste ondernemers gelezen is, wordt de TOC-filosofie in slechts 30% van de onderzochte ondernemingen toegepast. Ook hier houdt de meerderheid voorraden aan op een wijze die niet door Goldratt bedoeld is. Kijken we naar de juiste toepassing van het concept, dan blijkt dat iets meer dan 50% van de ondernemingen dat volgens het boekje doet.

Dit artikel is eerder verschenen in de Vraagbaak voor Inkoop en Logistiek en de Kennisbanken Logistiek van SDU Uitgeverij. Auteur: Paul Denneman