- Details

- Geschreven door Paul Denneman Paul Denneman

Artikelindex

Vrijwel geen bedrijf heeft tegenwoordig zijn orderverwerking nog niet geautomatiseerd. Orders worden bijna overal direct in een systeem gebracht. Voorraden worden on-line gecheckt, verzendpapieren en facturen worden automatisch aangemaakt.

In veel bedrijven is ook de productie zelf in hoge mate geautomatiseerd. Procesinstallaties worden bewaakt met computerapparatuur, numeriek gestuurde machines voeren discrete bewerkingen uit, gerobotiseerde bewerkingsmachines werken zij aan zij als geautomatiseerde transportsystemen.

De koppeling tussen orderverwerking en MRP (of ERP) enerzijds en productie anderzijds is echter nog veelal afwezig. Niet zelden worden de door een MRP- of ERPsysteem uitgeprinte productieopdrachten ingevoerd op toetsenborden van de geautomatiseerde productie-installaties. Dit kost tijd en geeft kans op fouten.

Dit artikel bevat een analyse die ten tijde van publicatie (2003) actueel was. De wereld verandert, dus sommige stellingen in dit artikel kunnen achterhaald zijn. Desalniettemin bevat het artikel vele elementen die nog steeds het lezen meer dan waard zijn.

Bovendien wordt vaak de output van de productie-installatie niet automatisch teruggekoppeld. Efficiency en effectiviteit kunnen dan niet centraal worden bewaakt. Centrale verwerking van de productiegegevens is daarnaast noodzakelijk voor het bewaken en verbeteren van de productkwaliteit.

Een Manufacturing Execution System (MES) brengt de koppeling tot stand tussen de administratieve en de technische bedrijfsomgeving. Een MES zorgt enerzijds dat de productieopdrachten tijdig worden toebedeeld aan de productie-installaties en anderzijds dat alle productiegegevens centraal worden verzameld en kunnen worden gebruikt om de performance te verbeteren.

Volgens de Gartner Group staat de toepassing van Manufacturing Execution Systemen nog in de kinderschoenen. Toch is het voor Supply Chain Management noodzakelijk dat de aansturing van de fabriek, alsmede het verzamelen van informatie real-time gebeurt met MES als smeerolie. Het registreren van gegevens per seconde is voor een ERP-systeem niet relevant. Dat is immers gericht op de middellange termijn. Een MES voorkomt, volgens de Gartner Group, dat gebruikers moeten drinken uit een brandweerslang.

In dit artikel gaan we in op een een aantal trends die Manufacturing Execution Systemen noodzakelijk maken. We laten ons licht schijnen op e-Manufacturing en kijken naar het MES in de applicatieketen.

Tot slot bekijken we de mogelijkheden van een bestaand pakket, namelijk InSite van Camstar. We hebben gekozen voor een bespreking van InSite omdat Camstar door Gartner (1999) als ‘visionair’ worden aangemerkt. De bedoeling van deze bespreking is slechts om u meer inzicht te geven in de denkwereld van een Manufacturing Execution System.

Waarom Manufacturing Execution Systems?

Vandaag de dag stelt de markt steeds hogere eisen aan de productiebeheersing. Immers, de mate van beheersing van het proces zal het rendement van een productiefaciliteit in grote mate beïnvloeden. Investeringen in productiefaciliteiten worden in steeds grotere mate bepaald door specifieke wensen van de ondernemingsleiding. Deze wensen worden op hun beurt weer geïnitieerd door bepaalde trends in de markt. Als we kijken naar de criteria die een rol spelen om (positief) te beslissen in investeringen in productiefaciliteiten, dan zien de volgende trends:

Cyclustijden en tussenvoorraden moeten worden geminimaliseerd Dat stelt hoge eisen aan Shop Floor Control (SFC) systemen. Productie-informatiesystemen moeten meer kunnen dan het louter volgen van productieorders. Volgordebepaling en allocatie van productieorders op basis van actuele informatie over klanten en status zal op de productievloer moeten plaatsvinden.

De Product Life Cycles worden korter Een productiefaciliteit kan niet meer maandenlang werken aan het voorbereiden en optimaliseren van het productieproces. Redenen hiervoor zijn terug te voeren op kortere product life cycles en marktinvloeden. We noemen er een paar: producten worden slechts voor een korte tijd geproduceerd; de ‘time-to-market’ moet kort zijn en besparingen worden gevonden bij de (0)-productievoorbereiding; er is geen stabiele productmix; series van één stuk vormen geen uitzondering meer; producten en processen zijn voortdurend onderhevig aan veranderingen.

Producten en processen zijn gescheiden gebieden De kortere cyclus tijden en product life cycles forceren veranderingen in de wijze waarop de productie en de kwaliteitsbeheersing van producten worden beheerst. De huidige trend is dat we de geschiktheid van het proces gaan volgen en waar nodig verbeteren. Dit gebeurt onafhankelijk van het product dat gemaakt wordt. De productkwaliteit wordt gevolgd over de verschillende (toegepaste) processen heen. Van de productgerichte verbeterbenadering gaan we over naar een integratie van product- en procesgerichte verbeterbenaderingen.

Een nieuwe generatie productiebesturingssystemen zal dan ook het gegeven moeten ondersteunen dat de fabriek een onderdeel is van een moderne Supply Chain. Uit AMR-onderzoek (1998) is gebleken dat de relatie tussen een onderneming en haar fabrieken van cruciaal belang is. Uit dit onderzoek kwam naar voren dat:

Een fabriek snel moet kunnen reageren op een kortetermijnvraag uit de markt. Het verwijderen van voorraad uit het distributie- en leverancierskanaal bespaart geld, maar forceert ook dat de fabriek moet reageren. Iedere Supply Chain-strategie is gedoemd te mislukken als de fabrieken niet binnen enkele uren of dagen kunnen reageren op onverwachte veranderingen in de klantenvraag!

Een fabriek moet een autonome entiteit zijn Er bestaat nog steeds geen goed voorbeeld van een onderneming waar een centrale planning van gedetailleerde productieoperaties effectief is. (Het werkte niet in de voormalige Sovjet Unie en het werkt niet in individuele ondernemingen.) Een fabriek moet immers voortdurend de planning aanpassen aan nieuwe onverwachte situaties, zoals vraagvariaties, beschikbaarheid van arbeid, machinestilstand en materiaalproblemen.

Om die reden denken wij dat een fabriek slecht losjes gekoppeld mag zijn aan de overige delen van de onderneming en haar klanten, waarbij zij haar best doet om te voldoen aan de vraag (in het bijzonder het plannen en het verzenden) en het optimaliseren van haar operaties, om nog beter aan die vraag te voldoen. De hedendaagse complexiteit maakt dit onvermijdelijk. Als we bijvoorbeeld kijken naar de ontwikkeling van Advanced Planning and Scheduling (APS) systemen, kan het zijn dat het model van de interne processen van een fabriek zo complex is als of zelfs complexer is dan de Supply Chain waarvan het deel uit maakt. In parallel met de complexiteit van software ontkomen we er niet aan om meer modulair te denken en te kijken vanuit verschillende niveaus van abstractie!

Een fabriek moet aansluiten op het concept van contract manufacturing Als we gebruik maken van onafhankelijke ondernemingen voor het fabriceren van onze producten (contract manufacturing) is de noodzaak voor een volledig autonome fabriek volledig duidelijk. In de elektronica-, semiconductors-, automotive- en vliegtuigindustrie wordt deze wijze van produceren al breed toegepast. En zelfs in de moeilijke farmaceutische industrie worden de eerste stappen voor fabrieksmatige outsourcing gezet.

Een niet ongewoon scenario voor een verticaal geïntegreerde onderneming is om een aantal of zelfs alle fabrieken te verkopen aan een ‘contract manufacturer’. Bij een dergelijke overdracht gaan alle ‘assets’ (fabriek, product en personeel) over naar een nieuwe eigenaar. De verkoper wordt hierdoor een klant van zijn eigen fabriek en kan zijn aandacht richten op zijn kernkwaliteiten, zoals bijvoorbeeld ontwikkeling en verkoop. Deze tendens zet zich op dit moment sterk door. Is uw fabriek op dit moment geen ‘contract manufacturer’ dan kan dat morgen wel zo zijn. Bij het ontwerpen van uw automatisering moet u er al vanuit gaan dat u een ‘contract manufacturer bent’!

De Plaats van een MES in de Supply Chain

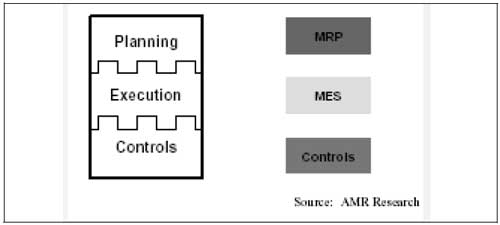

Het AMR heeft in 1996 een model ontwikkeld waarin op een hoog abstractieniveau de verschillende businessprocessen van de Supply Chain beschreven worden: Plan, Source, Make en Deliver. Dit model, dat momenteel beheerd wordt door de Supply Chain Council, is bekend geworden als het zogenaamde SCOR-model. Daarnaast hanteert AMR research het zogenaamde three layer-model. Dit is weergegeven in figuur 1.

Figuur 1. Het AMR three layermodel.

Een Manufacturing Execution System vormt de schakel tussen het ERP-, MRP- of orderverwerkingssysteem in een productiebedrijf en de productielijnen waarop de productie wordt uitgevoerd. In veel bedrijven wordt de behoefte aan eindproducten (die uit het ERP-systeem komt) handmatig overgedragen aan de productieafdelingen. Deze maken een detailplanning, zetten deze om in productieopdrachten, voeren die uit en melden de gerealiseerde productie handmatig terug in het ERP-systeem. Als zodanig is het MES, naast het Warehouse Management System (WMS), één van de Supply Chain Execution- systemen.

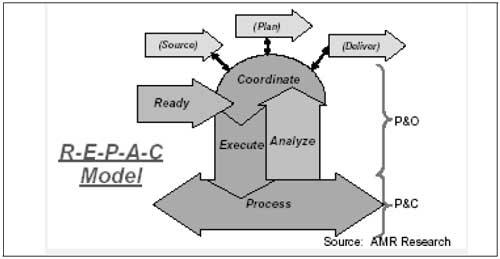

Recent heeft AMR Research een nieuw model geïntroduceerd wat zich concentreert op de ‘make’-component van het SCOR-model. Dit model is het zogenaamde REPAC-model en geeft de vijf fundamentele businessprocessen van een productiefaciliteit. Dit model is weergegeven in figuur 2.

Figuur 2. Het REPAC-model.

In het REPAC-model zijn, zoals gezegd, een vijftal fundamentele business-processen te onderscheiden:

- Ready Zijn de nieuwe producten klaar voor productie? Met de teruglopende levenscycli van producten moeten fabrieken snel nieuwe producten in hoge volumes en met weinig uitval kunnen produceren. Dit vereist: goed beheerste productieprocessen, een geautomatiseerd papierloos proces voor productintroducties en productwijzigingen en een geïntegreerd kwaliteitssysteem.

- Execute Uitvoeren van de orders voor producten. Dit proces richt zich op de uitvoering Orders en realisatie van Producten (P&O). Binnen dit bedrijfsproces volgen we de uitvoering van de fabrieksplanningen, wijzen we de mensen en machines toe en meten we de voortgang. In dit bedrijfsproces zal de toepassing van MES en het beheer van onderhanden werk (WIP) de meeste toegevoegde waarde bieden.

- Process Beheer- en management: de geschiktheid van processen. Deze stap – ook wel aangeduid als P&C (Process & Control) – correspondeert met het reeds bekende procesmanagement en –beheersing infrastructuur. Dit omvat ook de MMI (Man Machine Interface), SCADA (Supervisory Control And Data Acquisition), PLC (Programmable Logic Controlers), DCS (Distributed Control Systems) en machines met ‘embeded’ besturingen. Dit bedrijfsproces richt zich op de automatisering en beheersing van de fabrieksmechanisering. De gebruikte machines en installaties zijn vaak kostbaar en complex en bezitten vaak geavanceerde functies en uitgebreide mogelijkheden voor het verzamelen van data. Het MES vormt de schakel met de bovenliggende laag P&O (Products & Orders).

- Analyse Analyseer de prestaties van de fabriek en het product. Deze stap richt zich op het identificeren en het gebruik van Key Performance Indicators (KPI’s) om de prestaties van het proces verder te verbeteren en te optimaliseren. Dit proces speelt zich af in verschillende disciplines zoals bijvoorbeeld kwaliteit- en productieverbeteringen, het berekenen van de KPI’s, het samenvatten van de KPI’s voor (Supply Chain) planners en het verzamelen van productinformatie voor gebruik elders in de onderneming. Omdat een fabriek slechts een beperkt deel is van de totale Supply Chain, zijn de onderliggende modellen complex en is er veel informatie nodig om ze te beheersen.

- Coördinatie Stem de interne processen af op elkaar en op de gehele keten. Deze laatste stap is verantwoordelijk voor het door- lopend afstemmen en bijwerken van de fabrieksplanningen. Een fabriek wordt niet meer alleen gezien als een geïsoleerd voorraadpunt, maar als een onderdeel van de gehele keten. Om die reden is een nieuw mechanisme nodig om alle operaties te coördineren. Op die wijze weten allen, op het moment dat ze met een nieuwe taak starten, wat ze moeten doen. Dit proces optimaliseert alle activiteiten die zich binnen een fabriek afspelen. Het maakt daarbij gebruik van de statusinformatie gegenereerd in het execute-proces en van de performanceinformatie van het analyseproces. Vandaag de dag is coördinatie primair een informele activiteit, uitgevoerd door een leger managers ondersteund door een eindige planning. Het is in dit proces waar het MES de schakel kan vormen naar de bovenliggende processen zoals ERP, MRP en APS. Daarmee kan het de informele activiteit tot een formele (geautomatiseerde) activiteit maken.

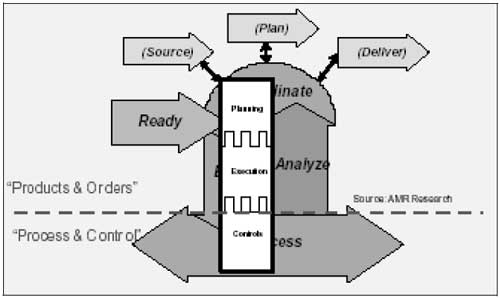

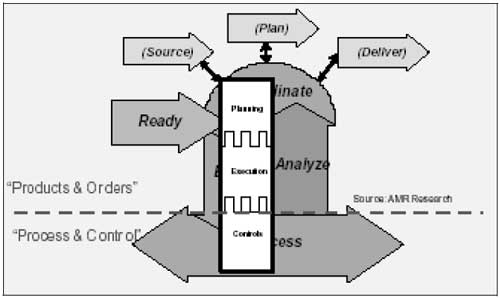

Het ligt voor de hand dat AMR Research de verschillende modellen in verband tot elkaar heeft gebracht. Dit is weergeven in figuur 3.

Figuur 3. Het REPAC-model samen met het AMR three layermodel.

Duidelijk is dat de middelste laag van het three layermodel in hoofdlijnen overeenkomt met het ‘execute’- proces van het REPAC-model. Vanzelfsprekend zien we ook een duidelijke overlap tussen ‘planning’ en ‘coordinate’ en tussen ‘Control’ en ‘process’. Het REPAC-model voegt echter wel duidelijk iets toe. Impliciet richt het three layer-model zich op de directe functies binnen een fabriek en negeerde de indirecte taken van ‘analyze’, ‘ready’ en ‘coordinate’.

De in de vorige paragraaf genoemde trends hebben er toe geleid dat het bestaande model onvoldoende de gewenste werkelijkheid weergeeft. Het ligt voor de hand dat het MES een belangrijke bedrage kan geven aan een betere planning en beheersing van de make-functie uit het SCOR-model. Het REPAC-model vormt daarbij een waardevolle abstractie, waaruit blijkt dat een MES niet alle processen die nodig zijn in een fabriek zal afdekken. Echter een koppeling naar de verschillende andere lagen is en blijft de belangrijkste toegevoegde waarde van een MES.

MES en E-manufacturing

Het internet heeft een revolutie veroorzaakt in de wijze waarop wij zaken doen. Zo is het op vele plaatsen mogelijk om on-line uw eigen product te configureren en te bestellen. Vanzelfsprekend heeft dit ook invloed op de wijze van automatisering in uw fabriek. Systemen moeten 7 x 24 uur beschikbaar zijn en een feed-back op gevraagde informatie dient bijna simultaan gegeven te worden. De klanten vragen snellere leveringen, producten gebouwd naar hun wensen en directe toegang tot de status van hun order. Hierdoor is het noodzakelijk voor fabrieken om de (reactie)snelheid en zichtbaarheid van haar processen door de gehele keten heen te verhogen.

Doordat Product Life Cycles korter worden en er een trend is naar Configured-To-Order (CTO) en Make-To- Order (MTO)-omgevingen, zullen de mogelijkheden om te voldoen aan de klantenvraag steeds moeilijker worden. Aan de andere kant zien we dat het productiemodel aan het wijzigen is. Meer outsourcing en hogere vormen van automatisering. Bestaande systemen kunnen echter onvoldoende omgaan met deze veranderde wereld. Het gebied van productieautomatisering was immers een black-box die slechts interessant was voor de fabriek in kwestie.

Figuur 4. De uitdaging van e-Manufacturing.

Als we kijken naar de traditionele klant die zijn bestelling plaatst en geleverd krijgt via een distributiecentrum, wenst de nieuwe e-business klant zijn klantspecifieke producten sneller en met meer informatie. Om dit te bereiken zullen mogelijk traditionele schakels uit de keten verdwijnen of een andere functie krijgen.

Dus, bent u op zoek naar een oplossing voor e-Manufacturing dan dient u voorbereid te zijn op een aantal uitdagingen die in het systeem ondervangen moeten zijn. We noemen hier de volgende:

- Uitgebreide mogelijkheden tot het modelleren van uw processen.

- Zichtbaarheid van al uw productieactiviteiten, zoals statusinformatie, fysieke staat van het product en locatie en resources, orders en producten. Deze informatie dient zichtbaar te zijn in uw fabriek, in de andere fabrieken en in de gehele keten.

- Directe (real-time) notificatie van wijzigingen en opdrachtspecifieke instructies.

- Betrouwbaarheid, robuustheid en schaalbaarheid van de applicatie.

- Flexibiliteit om uit te breiden en aan te passen.

- Eenvoudige aanpasbaarheid aan fabrieksspecifieke eisen met behoud van mogelijkheid tot upgraden naar nieuwere versies.

- De mogelijkheid om verschillende sites te beheren (multi-site management).

Een overzicht van Camstar's InSite

Het bedrijf Camstar heeft met het zogenaamde InSitesysteem getracht een systeem te ontwikkelen dat samengaat met de huidige ingewikkelde productieprocessen. Het zou moeten zorgen voor een flexibele, op het internet gebaseerd platform voor het behandelen van bestellingen van klanten via meerdere fabrieken en processen. De kern van InSite is een fabrieksinformatiemodel en het representeert een nieuwe generatie software gebouwd op een configureerbaar en uitbreidbaar platform. InSite kan worden geconfigureerd om zo specifieke eisen van elk product, proces en fabriek tegemoet te komen. Dit zou ervoor moeten zorgen dat een bedrijf zijn applicaties kan standaardiseren zonder dat functionaliteit, zichtbaarheid of beheer eronder moeten lijden.

InSite zou het volgende moeten bieden:

- Een consistente interface voor e-Business en Supply Chain-systemen.

- Een flexibele ondersteuning voor productie om zo tegemoet te komen aan site-specifieke behoeften.

- De keuze tussen gecentraliseerde of gedecentraliseerde beheer en configuratie.

- Een ondernemingswijde toegang tot real-time productie informatie.

- Gestandaardiseerde systemen en hulpmiddelen met betrekking tot operaties, fabrieken, producten en processen.

InSite behandelt alle elementen van uw operaties (materialen, gereedschappen, processen en personeel) met een configureerbaar model van die operaties. Gecombineerd met real-time zichtbaarheid over fabriekswerkzaamheden krijgt men, met behulp van InSite’s fabrieksinformatiemodel, controle over de productieactiviteiten in de gehele onderneming, terwijl het ook de mogelijkheid biedt om u zich aan te passen aan veranderende eisen van klanten en bedrijfsactiviteiten.

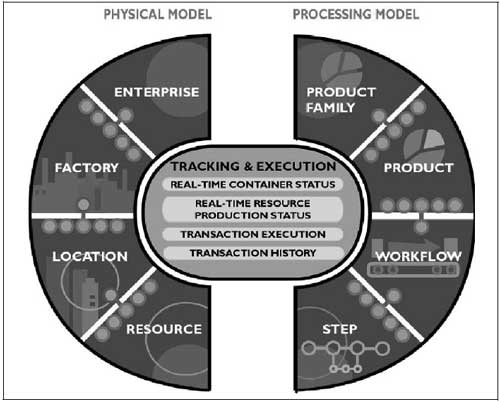

Zoals gesteld, het fabrieksinformatiemodel vormt de basis. In dit model wordt de fabriek beschreven en dit bestaat uit:

- Een fysiek model, bestaande uit definities voor de onderneming, fabrieken, locaties en resources.

- Een procesmodel, bestaande uit definities voor het product, de workflow en processtappen.

- Tracering en uitvoering, het aspect van het fabrieksinformatiemodel waar alle activiteiten plaatsvinden, gebaseerd op de instellingen van fysieke en procesmodellen.

Op basis van het fabrieksinformatiemodel houdt het MES de actuele situatie bij, doet het aanbevelingen voor allocatie van productiestappen aan werkstations en capaciteitsgroepen en geeft het de benodigde instellingen aan die productie-eenheden door. Dit is schematisch weergegeven in de figuur 5.

Figuur 5. Het InSite fabrieksinformatiemodel.

Het werken met InSite vangt aan met het definiëren van een model van de operatie en geeft u middelen om dit model aan te passen naar specifieke en veranderende omgevingen. De gegevens gebruikt in het model sturen de verschillende softwarefuncties aan. Hierdoor is het programma:

- Aanpasbaar aan veranderingen binnen uw bedrijf.

- Flexibel genoeg om aan een scala aan productietypes en stijlen tegemoet te komen.

- Gemakkelijk om te onderhouden en te vernieuwen. Het definiëren van een goed fabrieksinformatiemodel kost over het algemeen de meeste tijd (en dus kosten) in een implementatie.

De output van het programma is een uitgebreide set van transacties, die de doorstroming in de fabriek weergeven en activiteiten sturen. Verder geeft het – op de wijze die het best de operatie weerspiegelt – een real-time overzicht van productieactiviteiten en is het mogelijk deze activiteiten te traceren.

De gebruikersinterface is naar eigen zeggen intuïtief en gemodelleerd naar uw processen, terminologie en zakelijke handelingen, om zo transacties gemakkelijker toegankelijk te maken.

Modellering van de producten en processen

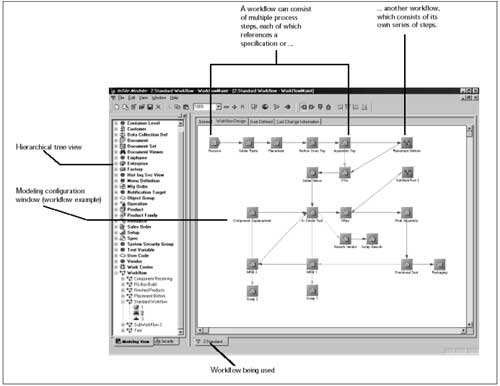

Om de modellen te kunnen ontwikkelen en registreren bevat InSite een modelleersysteem. Daarmee kan het productieproces geheel grafisch worden gemodelleerd.

Figuur 6. InSite Modeler- schermoverzicht.

Ondanks het feit dat het ontwerpen van het model erg veel tijd kost, is het inbrengen van het model in InSite relatief eenvoudig. In het linkerpaneel vinden we alle componenten die nodig zijn om een model op te bouwen. In het rechterdeel wordt met behulp van de componenten een workflow gedefinieerd. Een belangrijk deel van het model wordt gevormd door deze workflow.

De workflow beschrijft de volgorde van de productiestappen en de beslisregels die gelden bij de toewijzing aan productie-eenheden. Daarnaast is het fabrieksmodel gelaagd opgebouwd.

Het is mogelijk om een model te gebruiken dat eenvoudig aan is te passen aan de wijzigende omstandigheden waarmee men geconfronteerd wordt. Immers productieprocessen veranderen en er komen locaties en fabrieken bij en er gaan er weer weg. Met een simpele muisklik kan men het model aanpassen aan specifieke eisen. Zo is het mogelijk om snel aanpassingen te maken indien er productieprocessen veranderen, zoals bijvoorbeeld wanneer er een productiefaciliteit bijkomt.

De fysieke definitie

Zoals eerder gesteld, omvat het fabrieksinformatiemodel verschillende onderliggende modellen. De fysieke definitie van een onderneming beschrijft de fysieke layout van locaties en resources (mensen en middelen). InSite hanteert hierbij de volgende definities:

Onderneming: Een onderneming bestaat uit een groep fabrieken.

Fabriek: Een fabriek is een divisie, afdeling, sectie of groep die wordt onderscheiden voor accounting- of rapportagedoeleinden. Vaak – echter niet altijd – houdt een fabriek een bestaande productiefaciliteit in.

Locatie: Een locatie is een plek aangewezen binnen een fabriek. Meestal bedoelen we hier (magazijn)gangen en legborden mee.

Resource: Een resource zijn de gereedschappen, machines en elk ander niet-materieel item – bijvoorbeeld mensen – dat gebruikt wordt binnen productieprocessen. Resources staan meestal niet vermeld als zodanig in de stuklijst (BOM), maar zonder de resources kan het product niet tot stand komen. Resources kunnen worden gebruikt door één of meerdere resourcegroepen. In het fysieke model worden de bovengenoemde elementen vastgelegd en beschreven.

Het procesmodel

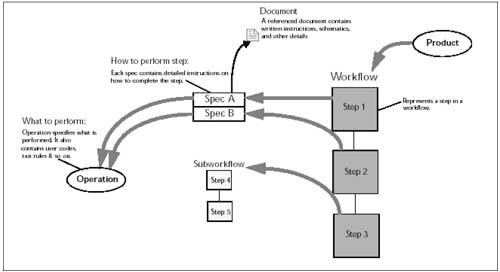

De processen worden gedefinieerd door middel van workflows, een stappenplan voor elk type werk. Elke stap binnen een workflow heeft zijn eigen regels en instructies voor het verwerken en verzamelen van gegevens. Het procesmodel opzetten omvat onder andere het definiëren van de producten die moeten worden gevolgd. InSite biedt de mogelijkheid gebruik te maken van productfamilies. In een familie zijn verschillende producten op basis van een aantal kenmerken samengevoegd in een familie. Als we een instelling willen veranderen voor meerdere producten, die vallen binnen een familie, dan is het praktisch als dat in één keer kan gebeuren. Een wijziging wordt, bij gebruik van productfamilies, dan onmiddellijk toegepast op alle producten binnen een familie. Daarnaast is het ook mogelijk om bepaalde attributen in het proces te negeren voor een gehele familie. In het procesmodel worden de verschillende aspecten vastgelegd. De onderlinge samenhang van deze elementen vindt u in figuur 7.

Figuur 7. De elementen van het procesmodel.

De definities van de verschillende elementen zijn de volgende:

Product: De items die geproduceerd worden in een fabriek. Producten kunnen eindproducten, componenten of ruwe grondstoffen zijn. Ieder gefabriceerd product heeft een eigen workflow waarmee het geïdentificeerd kan worden.

Workflow: Een workflow is een serie stappen die de route en processen aangeeft die nodig zijn om de gefabriceerde producten te definiëren. Binnen een workflow kan ook verwezen worden naar een sub-workflow. Gebruik van subworkflows vereenvoudigen de definitie van productpaden.

Wanneer een sub-workflow wordt veranderd, dan wordt die verandering meteen doorgevoerd binnen elke workflow waar dezelfde sub-workflow in zit. Ingewikkelde workflows kunnen zo worden gemodelleerd door al (vooraf) gedefinieerde sub-workflows aan elkaar te koppelen.

De sub-workflows kunnen worden gebruikt in verschillende workflows. Zo hoeft een subworkflow slechts een keer gedefinieerd te worden. Hiermee is het modelleren van workflow als het ware een modulair proces.

Stap: Binnen een workflow zijn er twee soorten stappen: a. Een specificatie stap die verwijst naar een processpecificatie. b. Een workflow stap die verwijst naar subworkflow. Beide soorten stappen houden zowel verwijzingen naar de standaardvervolgstap in als naar andere optionele vervolgstappen. Dus: de standaard ervolgstap definieert een standaardprocespad; optionele vervolgstappen definiëren veranderende procespaden.

Pad: Een pad is de schakel tussen stappen binnen de workflow. Paden worden gebruikt om vooraf de toelaatbare vervolgstap(pen), die een product mag volgen, te definiëren en te controleren.

Alternatief pad: Elke stap kent een ‘default’-pad en dit pad kan – optioneel – een alternatieve procesroute aangeven. Een typische toepassing van alternatieve paden is om de volgende optionele stap te predefiniëren, gebaseerd op de verwezenlijkte resultaten van het proces. Hiermee kan een soort If-Then-Else statement gebouwd worden.

Path selectors: Met ‘path selectors’ kunnen we automatisch een procespad kiezen gebaseerd op de procesresultaten of andere criteria. De regels voor elke ‘path selector’ kunnen worden toegepast op elke procespad. Het verschil met een altenatieve stap is dat hier een volledig pad – afhankelijk van resultaten – aangegeven kan worden. Bij een alternatieve routing kunnen we – afhankelijk van de resultaten – een alternatieve stap definiëren.

Operatie: Een operatie is een logisch of een fysieke punt in het proces, waar vandaan we voorraadmutaties en productieactiviteiten kunnen volgen. Operaties kunnen we samenvoegen tot ‘work centres’. Zowel voorraad, in-transit en externe servicelocaties kunnen worden toegewezen aan operaties.

Specificatie: Een specificatie omschrijft de processen die uitgevoerd moeten worden binnen een operatie. Een specificatie verwijst naar werkinstructies, documenten, set-up informatie en resources. Specificaties bevatten ook informatie over (gedetailleerde) planningen en procesparameters.

Document: Een document verwijst naar een bestand dat tekst, tekeningen en verdere instructies en beschrijvingen bevat die nodig zijn bij de betreffende specificatie.

Naast de modellen en stamdata zijn er nog een drietal aspecten van belang bij het modelleren: 1. Revisiemanagement 2. Overide processing 3. Stuklijst of Bill-of material (BOM)

Revisiemanagement: Er bestaat de mogelijkheid om meerdere revisies van de onderdelen van ons model, zoals producten, specificaties en workflows te onderhouden. Een waardevol aspect van revisiemanagement is dat InSite op het moment dat de gegevens werkelijk nodig zijn dynamisch kan bepalen welke revisie toegepast dient te worden. Dit laat de mogelijkheid open om producten dusdanig te definiëren dat ze altijd de meest recente versie van een workflow gebruiken. Het definiëren van het product als er nieuwe revisies worden toegevoegd, gebeurt hierna automatisch.

Het revisiemanagement omvat: – De mogelijkheid om herzieningen aan te brengen aan componenten zoals producten, workflows, specificaties, documenten en instellingen. – De mogelijkheid om te verwijzen naar een specifieke herziening. – De mogelijkheid om bestaande herzieningen te kopiëren.

Override processing: Override processing is een techniek die wordt gebruikt door het gehele proces van modeldefinitie heen. Wanneer u de workflow instelt of onderhoudt, kunt u overrides voor ieder veld in het model specificeren. Bijvoorbeeld: U heeft een workflow voor een generieke component. Alle producten die hetzelfde proces doorlopen verwijzen naar dezelfde multi-step-generieke workflow. Echter, als de standaard ‘run rate’ (aantal geproduceerd per uur) voor een zekere stap verandert, dan kunt u gebruik maken van een override om zo de generieke workflow specifiek voor het dan te produceren product te maken. In dit geval gebruikt u een override voor de stap om zo eerst te controleren of het product een eigen run rate heeft. Zo ja, dan zal de run rate van het product de run rate van de stap overschrijven.

De override-functionaliteit maakt gebruik van Dynamic Value Expressions (DVE’s). Een DVE is een expressie of een serie van expressies die run time worden behandeld. Elke expressie binnen een DVE verwijst naar een ander veld waar een override waarde te verkrijgen is. Dat veld kan tot elk modelleringcomponent behoren. De mogelijkheid om een serie van expressies te gebruiken betekent dat het mogelijk is om meerdere velden te specificeren waar een override-waarde te verkrijgen is. Ook is het zo dat de positie van een expressie binnen een serie de hiërarchie van welke waarde er moet worden gebruikt, bepaalt.

Override processing minimaliseert het onderhoud. Wanneer override-waarden dynamisch worden toegepast, zullen alle override-expressies – die verwijzen naar een ander component – veranderingen doorvoeren naar die component. Resultaat: een verandering in een component wordt automatisch doorgevoerd naar alle objecten die verwijzen naar die component. Stuklijst of Bill-of-Materials (BOM)

Een BOM legt de structuur van elke samenstelling en subsamenstelling, die wordt gebruikt binnen de productie, vast. Binnen InSite kan de BOM wordt gekoppeld aan een product, een verpakking, een specificatie, een order of een klant. Deze flexibiliteit maakt het pakket geschikt voor zowel make-to-order (MTO) en configureto- order (CTO)-omgevingen. Tevens is het hierdoor mogelijk om orders elektronisch te verwerken. Door een goede connectivity met andere systemen, kunnen deze systemen automatisch de update van InSite BOM’s verzorgen. In een BOM kan, naast de verschillende materiaal-parameters en alternatieve materialen, ook het leveranciersnummer worden vastgelegd.

Een ondersteuning van ‘vendor-supplied parts’ is tevens mogelijk. Hierbij geeft de klant aan dat bepaalde componenten van bepaalde – meestal niet de eigen – leveranciers moeten worden betrokken. In de BOM is het ook mogelijk om componenten toe te wijzen aan een bepaalde fysieke locatie of aan een doelsamenstelling. Het programma ondersteunt volledige traceability van alle componenten, vanaf de initiële productie tot aan de verscheping naar klanten. Het systeem selecteert en registreert de lotcodes van grondstoffen, subsamenstellingen of eindproducten en of eenheden kunnen worden geselecteerd en bijgehouden met of zonder dat er een BOM-structuur is gedefinieerd.

Verder is het mogelijk om eerder toegewezen materialen aan een bewerking te verwijderen en vervolgens andere materialen toe te wijzen. Het eerder toegewezen materiaal kan dan worden teruggebracht naar het magazijn, worden herbewerkt voor dezelfde bewerking, toegewezen worden aan een andere bewerking of vernietigd.

Belangrijke functionaliteiten

Het InSite MES-programma omvat functionalitieiten zoals productiemanagement, yield management, grondstofgebruik en statusinformatie over de toestand van gereedschappen. Met deze informatie beschikken niet alleen managers en operators, maar ook de sleutelpersonen binnen de aanvoerlijnen over de informatie die nodig is om besluiten te nemen en productiekosten en efficiëntie te verbeteren. Het programma kan stand-alone functioneren of geïntegreerd worden met andere fabrieks-, ondernemings- of Supply Chain-systemen. Een overzicht van de structuur van het systeem is gegeven in figuur 8.

Figuur 8. Schematisch Overzicht van Camstar’s InSite.

In het voorgaande hebben we gezien dat het model de wijze waarop de fabriek werkt, definieert. Bij het daadwerkelijke uitvoeren van het pakket zien we alleen de procestransacties. De procestransacties reflecteren de eigenlijke loop van werk door de productie. Hier wordt feitelijk alles bijgehouden wat er in de fabriek gebeurt, van bewerking tot aan materiaalgebruik. De opgeslagen transacties kunnen worden gebruikt om de bewegingen op de vloer van container- en grondstoffen bij te houden. Iedere transactie kent zijn eigen specifieke functie en hiervan worden de relevante (statische) gegevens bijgehouden. Deze informatie wordt op haar beurt weer gebruikt voor het genereren van tracking en performance-informatie.

De trigger voor het verzamelen en vastleggen van deze informatie is het optreden van activiteit in een machine of binnen een workcenter. Meestal vindt het verzamelen en vastleggen plaats op ‘batch’-niveau. Binnen het programma worden de procesactiviteiten omgezet naar transacties. Deze transacties bevatten de daadwerkelijke data en identificeren hiermee zowel de middelen die gebruikt worden als het containertype (de eenheid van werk). Deze gegevens geven ons vervolgens informatie over bezettingsgraad, throughput, opbrengst, genealogie en traceability, feedforward- en feedback-informatie voor procesbeheersing en mogelijke correlaties voor procesverbetering. Vanzelfsprekend wordt ook de orderstatus opgeslagen. De opgeslagen transacties bevatten verder nog vrij algemene data-elementen, zoals:

- De operator die het werk heeft verricht en de operator die de transactie heeft vastgelegd.

- De machine waarmee het werk is verricht.

- De container, om zo het geassocieerde product te identificeren.

- De time stamp, zowel lokaal als GMT voor gegevensuitwisseling tussen ondernemingen.

Work In Process

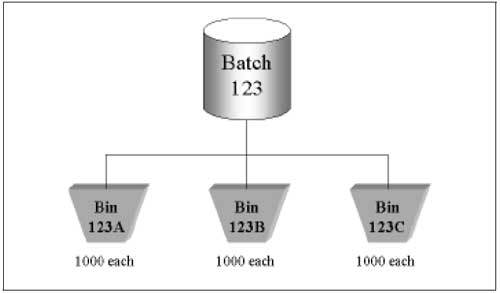

(WIP) tracking WIP tracking concentreert zich op component- of producteenheden die zich door het productieproces voortbewegen. De eenheid van werk voor elk product is flexibel maar dient te passen bij de karakteristieken van het product dat word geproduceerd. Binnen InSite wordt altijd de generieke term ‘containers’ gebruikt om een eenheid van werk te identificeren. Echter soms is het wenselijk om een andere eenheid te definiëren, zoals bijvoorbeeld lot, batch, tray, tank of serienummer. Omdat InSite gebruik maakt van de eenheid container en ook container binnen container kan definiëren, is het mogelijk geworden om producten tot elk detail te definiëren en te volgen. Bijvoorbeeld batches kunnen meerdere lots inhouden, die op hun beurt weer verschillende serienummers bevatten.

Multi-level tracking: De mogelijkheden van multi-level tracking binnen InSite kunnen de efficiëntie maximaliseren door het transactievolume te minimaliseren. Terwijl de containers het productieproces doorlopen, wordt de traceability behouden, zelfs als ze in tweeën worden gedeeld of worden gecombineerd met andere containers om procesactiviteit te spiegelen (figuur 9).

Figuur 9. Multilevel Containers.

Samenvattend, Multi-level tracking:

- Identificeert iedere discrete batch die zich door het productieproces voortbeweegt.

- Zorgt voor een volledige voorwaartse en achterwaartse traceability en genealogie.

- Houdt een uitgebreide productstatus en geschiedenis bij.

- Laat ongelimiteerde nesting van containers toe.

- Laat het samenvoegen en splitsen van containers toe met behoud van traceability.

- Houdt traceability van batches bij terwijl deze zich door of buiten de standaard-workflow voortbewegen.

Resource tracking: Voor fabrieken of operaties met een focus op resources in plaats van materiaal kent InSite een resource-georiënteerd tracking-model dat resources – in plaats van batches – als het centrale punt in de datacollectie, WIPtracking en fabrieksmonitoring neemt. De informatie van resource tracking biedt managers de mogelijkheid om vooraf machines te plannen en zo voortijdig te reageren op mogelijke problemen. Dit is een belangrijk hulpmiddel bij machinestilstand en -uitval. In het programma zijn mogelijkheden opgenomen om de gebeurtenis, maar ook de oorzaak vast te leggen, de machinestatus te veranderen en de onderhoudsafdeling te alarmeren. Nadat de reparatie is uitgevoerd, kan de serviceploeg de machine weer beschikbaar stellen door de machinestatus aan te passen.

Samenvattend, de resource tracking-functionaliteit:

- Monitoort en volgt de status en geschiedenis van resources binnen een fabriek.

- Beheert de resource loging online, waardoor er geen fysieke loggings meer bij de machine nodig zijn.

- Registreert de aantallen die geproduceerd zijn per machine, zonder dat het fysieke product daadwerkelijk naar een controlepunt dient te gaan. Deze functionaliteit is bijzonder nuttig indien een machine doorloopt over verschillende ploegendiensten.

- Geeft ons informatie over welke resources in welke processtap zijn gebruikt.

- Legt de voor historische of analytische doeleinden noodzakelijke kalibratie-data vast.

Datacollectie: Doordat het systeem veel data uit het proces registreert, wordt het eenvoudig om op verschillende niveaus opbrengsten en kwaliteitsinformatie te genereren. Naast de standaardprocesgegevens is het ook mogelijk om manueel of automatisch additionele informatie toe te voegen. We kunnen hierbij denken aan informatie zoals temperatuur, gewicht, samenstelling en inhoud. De verzamelde data kunnen per gebruiker toegankelijk worden gemaakt.

Inquiry: Het toegankelijk maken van de opgeslagen informatie geeft een systeem haar toevoegde waarde. De opgeslagen informatie per container of resource kan zichtbaar gemaakt worden op bijvoorbeeld beschikbaarheid, status, reden en de volgende verwachte statusverandering. Hierdoor kunnen managers hun KPI’s (zoals WIP, status per bewerking, throughput per operator, rework-opbrengst en -verlies) real-time zichtbaar maken. Leveranciers van grondstoffen kunnen op deze wijze inzicht krijgen in de hoeveelheden die verbruikt zijn en het verwachte voorraadniveau waarop nieuwe bestellingen geplaatst gaan worden.

Productstatus: Iedere productiestap vangt aan met de ‘start’-transactie. Deze kan handmatig worden ingegeven, maar ook automatisch gegenereerd worden vanuit productieplanningen en werkopdrachten uit een ander (ERP) systeem. Bij de ‘start’ wordt een container gegenereerd die zich door het gehele proces zal voortbewegen. Om verschillende transacties te vereenvoudigen, kunnen verschillende containers ook gegroepeerd worden.

Als een container door het proces gaat, zal het systeem achtereenvolgens:

- Vaststellen wanneer het proces begint.

- De container automatisch naar de volgende stap in het proces verplaatsen.

- Defect’ materiaal afscheiden om te laten herbewerken en het ‘goede’ materiaal combineren in nieuwe containers. Hierdoor kan het proces voort blijven gaan.

- Opbrengsten en verliezen berekenen en deze berekeningen vasthouden.

Producten kunnen worden geproduceerd met gebruikmaking van verschillende resources en processen, zonder dat de containerstructuur wordt aangetast. Hierdoor blijft de traceability intact. Het systeem biedt ook de mogelijkheid om containers naar andere processen te verplaatsen, ongeacht of deze nieuwe stap nu onderdeel uitmaakt van de gedefinieerde workflow. Vanzelfsprekend is hiervoor een afzonderlijke autorisatie nodig. Om het verzamelen van data te vereenvoudigen, zal In- Site verschillende transacties samenvoegen om zo een logische procesvolgorde te reflecteren. Bijvoorbeeld, bij een enkelvoudige transactie kunnen we iedere toe- en afname in producthoeveelheid registreren, waarbij we het totaal of een deel van de procesdata registreren. Vervolgens brengen we de container naar de volgende stap in de workflow.

Soms is het noodzakelijk om containerattributen te veranderen. Echter dat gaat vaak ten koste van de traceability. In InSite is het mogelijk deze attributen te veranderen met behoud van de oorspronkelijke attribuutinformatie. Per container bestaat ook de mogelijkheid om opbrengsten, verliezen en eventuele meeropbrengsten (bonussen) bij te houden. Het systeem registreert dan de container, de hoeveelheid die gewijzigd is, de reden voor de wijziging en de aard van de wijziging. Wanneer de hoeveelheden in het systeem worden bijgewerkt, wordt tevens de geschiedenis vastgelegd. Op deze wijze blijft een volledige traceability gewaarborgd en kunnen we in de toekomst – op basis van deze informatie – procesverbeteringen doorvoeren en stuklijsten balanceren.

Yield tracking: InSite biedt vele mogelijkheden om de opbrengsten (yield) en het rework te registreren. Deze registratie omvat vele mogelijke elementen zoals reden, ploeg, operator, product, bewerkingen, proces, machine, en tijdsstip (of -periode). Er zijn ook mogelijkheden om materiaaldefecten en de redenen voor deze gebreken te registreren. Dat is met name belangrijk indien de aard van het defect niet dusdanig is dat het materiaal niet gebruikt mag worden en/of vernietigd moet worden. De yield tracking-functionaliteit verzamelt informatie die van onschatbare waarde kan zijn in het analyseren en verbeteren van het proces.

Beheer van grondstoffen

Binnen de functionaliteit Material Control (beheer van grondstoffen) wordt de status en geschiedenis van de grondstoffen real time gevolgd en bijgehouden. Verder wordt de throughput (het aantal bewerkt) van de productie bij een machine vastgelegd zonder dat de fysieke verplaatsing van het geassocieerde product nodig is. Verder biedt het mogelijkheden voor beheer over welke grondstoffen dienen te worden gebruikt voor producten binnen een specifieke processtap.

Grondstofbeheer is handig voor verschillende productieomgevingen en te gebruiken voor bedrijven die zowel discrete als procesproductieoperaties gebruiken. InSite verstrekt onder andere het lotnummer, de verwerkte subassemblages en de verbruikte serienummers en biedt een serienummer tracking. Zo kan er tegemoet gekomen wordt aan traceability- eisen van assemblageoperaties. Door deze functionaliteit biedt InSite een oplossing voor de specifieke problemen in massaproces, massadiscrete productie en MTO-productie.

Ook wordt er gebruik gemaakt van BOM-structuren en klantspecifieke grondstof-requirements. Zowel seriële als non-seriële omgevingen worden ondersteund, terwijl materiaal beschikbaar wordt gesteld aan een assemblageafdeling in een vooraf vastgestelde volgorde.

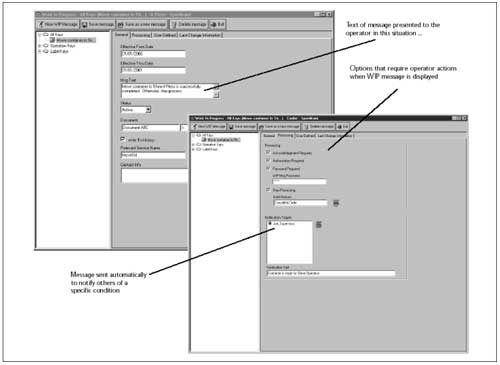

Work In Process (WIP) messaging

In de WIP message-functionaliteit is het mogelijk om notificaties te sturen wanneer een container of materiaal een specifiek procespunt bereikt. WIP messages kunnen worden gebruikt om:

- Een herinnering of speciale procesinstructie te tonen aan de persoon die het werk doet.

- Iemand te waarschuwen dat een container een specifieke locatie heeft bereikt. – Een container tegen te houden wanneer deze een specifiek punt bereikt.

- Te eisen van een operator of toezichthouder om te bevestigen dat de speciale instructies gegeven door het WIP-bericht uitgevoerd zijn.

WIP-berichten kunnen worden gekoppeld aan elke in het model vastgelegde eigenschap. Zo is het bijvoorbeeld mogelijk een specifiek bericht te koppelen aan een bepaalde operatie, een product of specificatie. Berichten en notificaties kunnen tekstvariabelen bevatten, zodat het mogelijk is om transactiegegevens en andere variabele informatie real time te tonen en het bericht erbij te voegen. De gepresenteerde teksten kunnen ook vastgelegd worden in de transactiegeschiedenis.

Figuur 10. Het definiëren van Work In Process Messages.

Tot besluit

Natuurlijk kent een applicatie als InSite meerdere toeters en bellen die de potentiële koper moeten overreden om het pakket aan te schaffen. Hierbij kunnen we denken aan beveiliging van het systeem, platform, archivering, internationalisatie en multi-language enzovoort. Deze aspecten zijn in het voorgaande bewust niet beschreven, omdat ze te ver gaan voor het doel van dit artikel.

In dit artikel hebben we getracht een beeld te geven van de trends die zich momenteel afspelen op het gebied van productieautomatisering. Deze trends hebben invloed op de keuze van een applicatie die deze automatisering moet ondersteunen. Aan de hand van deze trends en de mogelijkheden van een pakket als InSite hebben we getracht een inzicht te geven in de status quo op het gebied van Manufacturing Execution Systems.

Duidelijk mag zijn dat deze wereld in beweging is en dat de leveranciers van applicaties deze beweging zullen overnemen en mogelijk nog zullen versterken. Nu er weer een periode van economische teruggang is ingeluid, zal de noodzaak om te komen tot reducties in de kostprijs van het product groter worden. Het ligt voor de hand dat er daardoor sterker gekeken zal gaan worden naar verdere mogelijkheden om de productie te automatiseren. Het ligt daarmee tevens voor de hand dat de aandacht voor Manufacturing Execution Systemen alleen maar zal toenemen.

Dit artikel is in 2003 verschenen in het handboek voor Logistiek en Informatietechnologie van tenHagen Stam Uitgevers. Auteur: Paul Denneman.