- Details

- Geschreven door Paul Denneman Paul Denneman

Artikelindex

Work In Process

(WIP) tracking WIP tracking concentreert zich op component- of producteenheden die zich door het productieproces voortbewegen. De eenheid van werk voor elk product is flexibel maar dient te passen bij de karakteristieken van het product dat word geproduceerd. Binnen InSite wordt altijd de generieke term ‘containers’ gebruikt om een eenheid van werk te identificeren. Echter soms is het wenselijk om een andere eenheid te definiëren, zoals bijvoorbeeld lot, batch, tray, tank of serienummer. Omdat InSite gebruik maakt van de eenheid container en ook container binnen container kan definiëren, is het mogelijk geworden om producten tot elk detail te definiëren en te volgen. Bijvoorbeeld batches kunnen meerdere lots inhouden, die op hun beurt weer verschillende serienummers bevatten.

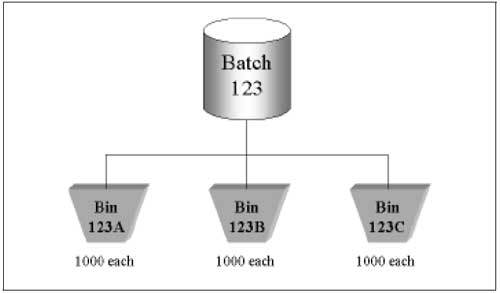

Multi-level tracking: De mogelijkheden van multi-level tracking binnen InSite kunnen de efficiëntie maximaliseren door het transactievolume te minimaliseren. Terwijl de containers het productieproces doorlopen, wordt de traceability behouden, zelfs als ze in tweeën worden gedeeld of worden gecombineerd met andere containers om procesactiviteit te spiegelen (figuur 9).

Figuur 9. Multilevel Containers.

Samenvattend, Multi-level tracking:

- Identificeert iedere discrete batch die zich door het productieproces voortbeweegt.

- Zorgt voor een volledige voorwaartse en achterwaartse traceability en genealogie.

- Houdt een uitgebreide productstatus en geschiedenis bij.

- Laat ongelimiteerde nesting van containers toe.

- Laat het samenvoegen en splitsen van containers toe met behoud van traceability.

- Houdt traceability van batches bij terwijl deze zich door of buiten de standaard-workflow voortbewegen.

Resource tracking: Voor fabrieken of operaties met een focus op resources in plaats van materiaal kent InSite een resource-georiënteerd tracking-model dat resources – in plaats van batches – als het centrale punt in de datacollectie, WIPtracking en fabrieksmonitoring neemt. De informatie van resource tracking biedt managers de mogelijkheid om vooraf machines te plannen en zo voortijdig te reageren op mogelijke problemen. Dit is een belangrijk hulpmiddel bij machinestilstand en -uitval. In het programma zijn mogelijkheden opgenomen om de gebeurtenis, maar ook de oorzaak vast te leggen, de machinestatus te veranderen en de onderhoudsafdeling te alarmeren. Nadat de reparatie is uitgevoerd, kan de serviceploeg de machine weer beschikbaar stellen door de machinestatus aan te passen.

Samenvattend, de resource tracking-functionaliteit:

- Monitoort en volgt de status en geschiedenis van resources binnen een fabriek.

- Beheert de resource loging online, waardoor er geen fysieke loggings meer bij de machine nodig zijn.

- Registreert de aantallen die geproduceerd zijn per machine, zonder dat het fysieke product daadwerkelijk naar een controlepunt dient te gaan. Deze functionaliteit is bijzonder nuttig indien een machine doorloopt over verschillende ploegendiensten.

- Geeft ons informatie over welke resources in welke processtap zijn gebruikt.

- Legt de voor historische of analytische doeleinden noodzakelijke kalibratie-data vast.

Datacollectie: Doordat het systeem veel data uit het proces registreert, wordt het eenvoudig om op verschillende niveaus opbrengsten en kwaliteitsinformatie te genereren. Naast de standaardprocesgegevens is het ook mogelijk om manueel of automatisch additionele informatie toe te voegen. We kunnen hierbij denken aan informatie zoals temperatuur, gewicht, samenstelling en inhoud. De verzamelde data kunnen per gebruiker toegankelijk worden gemaakt.

Inquiry: Het toegankelijk maken van de opgeslagen informatie geeft een systeem haar toevoegde waarde. De opgeslagen informatie per container of resource kan zichtbaar gemaakt worden op bijvoorbeeld beschikbaarheid, status, reden en de volgende verwachte statusverandering. Hierdoor kunnen managers hun KPI’s (zoals WIP, status per bewerking, throughput per operator, rework-opbrengst en -verlies) real-time zichtbaar maken. Leveranciers van grondstoffen kunnen op deze wijze inzicht krijgen in de hoeveelheden die verbruikt zijn en het verwachte voorraadniveau waarop nieuwe bestellingen geplaatst gaan worden.

Productstatus: Iedere productiestap vangt aan met de ‘start’-transactie. Deze kan handmatig worden ingegeven, maar ook automatisch gegenereerd worden vanuit productieplanningen en werkopdrachten uit een ander (ERP) systeem. Bij de ‘start’ wordt een container gegenereerd die zich door het gehele proces zal voortbewegen. Om verschillende transacties te vereenvoudigen, kunnen verschillende containers ook gegroepeerd worden.

Als een container door het proces gaat, zal het systeem achtereenvolgens:

- Vaststellen wanneer het proces begint.

- De container automatisch naar de volgende stap in het proces verplaatsen.

- Defect’ materiaal afscheiden om te laten herbewerken en het ‘goede’ materiaal combineren in nieuwe containers. Hierdoor kan het proces voort blijven gaan.

- Opbrengsten en verliezen berekenen en deze berekeningen vasthouden.

Producten kunnen worden geproduceerd met gebruikmaking van verschillende resources en processen, zonder dat de containerstructuur wordt aangetast. Hierdoor blijft de traceability intact. Het systeem biedt ook de mogelijkheid om containers naar andere processen te verplaatsen, ongeacht of deze nieuwe stap nu onderdeel uitmaakt van de gedefinieerde workflow. Vanzelfsprekend is hiervoor een afzonderlijke autorisatie nodig. Om het verzamelen van data te vereenvoudigen, zal In- Site verschillende transacties samenvoegen om zo een logische procesvolgorde te reflecteren. Bijvoorbeeld, bij een enkelvoudige transactie kunnen we iedere toe- en afname in producthoeveelheid registreren, waarbij we het totaal of een deel van de procesdata registreren. Vervolgens brengen we de container naar de volgende stap in de workflow.

Soms is het noodzakelijk om containerattributen te veranderen. Echter dat gaat vaak ten koste van de traceability. In InSite is het mogelijk deze attributen te veranderen met behoud van de oorspronkelijke attribuutinformatie. Per container bestaat ook de mogelijkheid om opbrengsten, verliezen en eventuele meeropbrengsten (bonussen) bij te houden. Het systeem registreert dan de container, de hoeveelheid die gewijzigd is, de reden voor de wijziging en de aard van de wijziging. Wanneer de hoeveelheden in het systeem worden bijgewerkt, wordt tevens de geschiedenis vastgelegd. Op deze wijze blijft een volledige traceability gewaarborgd en kunnen we in de toekomst – op basis van deze informatie – procesverbeteringen doorvoeren en stuklijsten balanceren.

Yield tracking: InSite biedt vele mogelijkheden om de opbrengsten (yield) en het rework te registreren. Deze registratie omvat vele mogelijke elementen zoals reden, ploeg, operator, product, bewerkingen, proces, machine, en tijdsstip (of -periode). Er zijn ook mogelijkheden om materiaaldefecten en de redenen voor deze gebreken te registreren. Dat is met name belangrijk indien de aard van het defect niet dusdanig is dat het materiaal niet gebruikt mag worden en/of vernietigd moet worden. De yield tracking-functionaliteit verzamelt informatie die van onschatbare waarde kan zijn in het analyseren en verbeteren van het proces.