- Details

- Geschreven door Paul Denneman Paul Denneman

Artikelindex

De Plaats van een MES in de Supply Chain

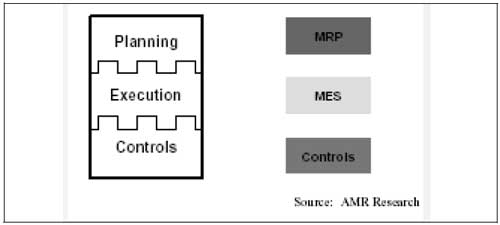

Het AMR heeft in 1996 een model ontwikkeld waarin op een hoog abstractieniveau de verschillende businessprocessen van de Supply Chain beschreven worden: Plan, Source, Make en Deliver. Dit model, dat momenteel beheerd wordt door de Supply Chain Council, is bekend geworden als het zogenaamde SCOR-model. Daarnaast hanteert AMR research het zogenaamde three layer-model. Dit is weergegeven in figuur 1.

Figuur 1. Het AMR three layermodel.

Een Manufacturing Execution System vormt de schakel tussen het ERP-, MRP- of orderverwerkingssysteem in een productiebedrijf en de productielijnen waarop de productie wordt uitgevoerd. In veel bedrijven wordt de behoefte aan eindproducten (die uit het ERP-systeem komt) handmatig overgedragen aan de productieafdelingen. Deze maken een detailplanning, zetten deze om in productieopdrachten, voeren die uit en melden de gerealiseerde productie handmatig terug in het ERP-systeem. Als zodanig is het MES, naast het Warehouse Management System (WMS), één van de Supply Chain Execution- systemen.

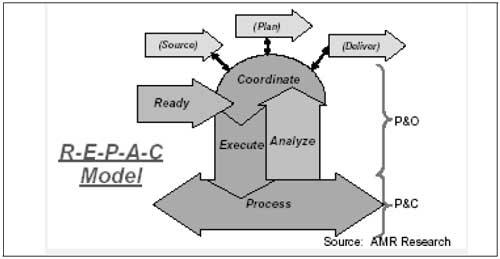

Recent heeft AMR Research een nieuw model geïntroduceerd wat zich concentreert op de ‘make’-component van het SCOR-model. Dit model is het zogenaamde REPAC-model en geeft de vijf fundamentele businessprocessen van een productiefaciliteit. Dit model is weergegeven in figuur 2.

Figuur 2. Het REPAC-model.

In het REPAC-model zijn, zoals gezegd, een vijftal fundamentele business-processen te onderscheiden:

- Ready Zijn de nieuwe producten klaar voor productie? Met de teruglopende levenscycli van producten moeten fabrieken snel nieuwe producten in hoge volumes en met weinig uitval kunnen produceren. Dit vereist: goed beheerste productieprocessen, een geautomatiseerd papierloos proces voor productintroducties en productwijzigingen en een geïntegreerd kwaliteitssysteem.

- Execute Uitvoeren van de orders voor producten. Dit proces richt zich op de uitvoering Orders en realisatie van Producten (P&O). Binnen dit bedrijfsproces volgen we de uitvoering van de fabrieksplanningen, wijzen we de mensen en machines toe en meten we de voortgang. In dit bedrijfsproces zal de toepassing van MES en het beheer van onderhanden werk (WIP) de meeste toegevoegde waarde bieden.

- Process Beheer- en management: de geschiktheid van processen. Deze stap – ook wel aangeduid als P&C (Process & Control) – correspondeert met het reeds bekende procesmanagement en –beheersing infrastructuur. Dit omvat ook de MMI (Man Machine Interface), SCADA (Supervisory Control And Data Acquisition), PLC (Programmable Logic Controlers), DCS (Distributed Control Systems) en machines met ‘embeded’ besturingen. Dit bedrijfsproces richt zich op de automatisering en beheersing van de fabrieksmechanisering. De gebruikte machines en installaties zijn vaak kostbaar en complex en bezitten vaak geavanceerde functies en uitgebreide mogelijkheden voor het verzamelen van data. Het MES vormt de schakel met de bovenliggende laag P&O (Products & Orders).

- Analyse Analyseer de prestaties van de fabriek en het product. Deze stap richt zich op het identificeren en het gebruik van Key Performance Indicators (KPI’s) om de prestaties van het proces verder te verbeteren en te optimaliseren. Dit proces speelt zich af in verschillende disciplines zoals bijvoorbeeld kwaliteit- en productieverbeteringen, het berekenen van de KPI’s, het samenvatten van de KPI’s voor (Supply Chain) planners en het verzamelen van productinformatie voor gebruik elders in de onderneming. Omdat een fabriek slechts een beperkt deel is van de totale Supply Chain, zijn de onderliggende modellen complex en is er veel informatie nodig om ze te beheersen.

- Coördinatie Stem de interne processen af op elkaar en op de gehele keten. Deze laatste stap is verantwoordelijk voor het door- lopend afstemmen en bijwerken van de fabrieksplanningen. Een fabriek wordt niet meer alleen gezien als een geïsoleerd voorraadpunt, maar als een onderdeel van de gehele keten. Om die reden is een nieuw mechanisme nodig om alle operaties te coördineren. Op die wijze weten allen, op het moment dat ze met een nieuwe taak starten, wat ze moeten doen. Dit proces optimaliseert alle activiteiten die zich binnen een fabriek afspelen. Het maakt daarbij gebruik van de statusinformatie gegenereerd in het execute-proces en van de performanceinformatie van het analyseproces. Vandaag de dag is coördinatie primair een informele activiteit, uitgevoerd door een leger managers ondersteund door een eindige planning. Het is in dit proces waar het MES de schakel kan vormen naar de bovenliggende processen zoals ERP, MRP en APS. Daarmee kan het de informele activiteit tot een formele (geautomatiseerde) activiteit maken.

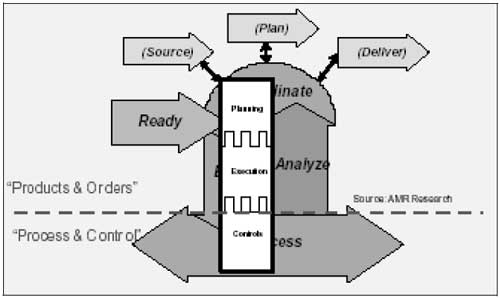

Het ligt voor de hand dat AMR Research de verschillende modellen in verband tot elkaar heeft gebracht. Dit is weergeven in figuur 3.

Figuur 3. Het REPAC-model samen met het AMR three layermodel.

Duidelijk is dat de middelste laag van het three layermodel in hoofdlijnen overeenkomt met het ‘execute’- proces van het REPAC-model. Vanzelfsprekend zien we ook een duidelijke overlap tussen ‘planning’ en ‘coordinate’ en tussen ‘Control’ en ‘process’. Het REPAC-model voegt echter wel duidelijk iets toe. Impliciet richt het three layer-model zich op de directe functies binnen een fabriek en negeerde de indirecte taken van ‘analyze’, ‘ready’ en ‘coordinate’.

De in de vorige paragraaf genoemde trends hebben er toe geleid dat het bestaande model onvoldoende de gewenste werkelijkheid weergeeft. Het ligt voor de hand dat het MES een belangrijke bedrage kan geven aan een betere planning en beheersing van de make-functie uit het SCOR-model. Het REPAC-model vormt daarbij een waardevolle abstractie, waaruit blijkt dat een MES niet alle processen die nodig zijn in een fabriek zal afdekken. Echter een koppeling naar de verschillende andere lagen is en blijft de belangrijkste toegevoegde waarde van een MES.