- Details

- Geschreven door Paul Denneman Paul Denneman

Artikelindex

Groepentechnologie is een ordeningsprincipe, dat in produktiebedrijven kan worden toegepast. Het is een ordeningsprincipe waarbij de verantwoordelijkheid voor het maken van families van produkten wordt neergelegd bij een groep van mensen. Deze groep van mensen heeft de beschikking over de verschillende technologische middelen en kennis, die noodzakelijk zijn om een familie van produkten te vervaardigen. De werkvolgorde om tot groepentechnologie te komen, is als volgt:

- het coderen van onderdelen op basis van overeenkomsten;

- het groeperen van onderdelen in produktfamilies op basis van overeenkomsten in het produktieproces. Het groeperen dient dusdanig te geschieden dat de onderdelen van een bepaalde familie volledig in de groep kunnen worden geproduceerd;

- het bijeenbrengen van een groep mensen en de verschillende machines nodig om een familie van onderdelen te kunnen produceren.

Toelichting

Groepentechnologie is één van de ordeningsprincipes die de voordelen van twee andere ordeningsprincipes tracht te combineren. Deze ordeningsprincipes zijn de zogenoemde proces- en produktindeling. Om groepentechnologie te kunnen begrijpen, is het van belang de kenmerken van deze twee ordeningsprincipes te bekijken. We zullen dit doen aan de hand van een voorbeeld.

Stel u bent een producent van een tweetal eindprodukten, die we voor het gemak eindprodukt 1 en eindprodukt 2 noemen. De produkten worden gemaakt uit dezelfde grondstof, waarop vijf bewerkingen worden uitgevoerd. Deze bewerkingen worden gedaan met behulp van vier machines. De bewerkingsvolgorde is:

eindprodukt 1: A-B-C-A-D

eindprodukt 2: D-B-A-A-C

U moet nu uw produktiehal inrichten, waarbij eenvoud in (logistieke) beheersing het belangrijkste ontwerpcriterium is. Een oplossing is het plaatsen van de machines in de bewerkingsvolgorde. Op die manier worden een tweetal produktielijnen verkregen. Bij een goede onderlinge afstemming van de machines, is de (logistieke) beheersing erg eenvoudig. Deze wijze van inrichting wordt de lijnindeling (flow shop of produkt lay-out) genoemd. De voordelen van deze wijze van indelen zijn:

- weinig tot geen transporttijden;

- de machines kunnen optimaal op elkaar worden afgesteld, waardoor wachttijden zullen afnemen;

- constante doorlooptijd.

Als belangrijke nadelen komen naar voren:

- het systeem is niet flexibel. Het is immers niet mogelijk om, zonder omstellingen respectievelijk verplaatsingen, andere produkten op de lijn te maken;

- voor iedere bewerking is een afzonderlijke machine nodig, die vaak speciaal voor deze lijn ontworpen is.

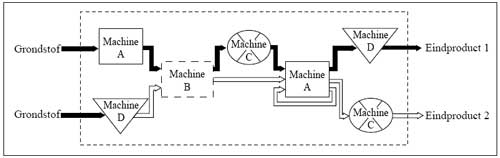

Deze wijze van produktie is schematisch weergegeven in figuur 1.

Figuur 1. Lijn lay-out.

Nu moet u hetzelfde probleem oplossen, maar dan met twee machines A en één machine B minder. Een lijnopstelling is hierdoor niet meer mogelijk. U zult waarschijnlijk gelijksoortige machines bij elkaar plaatsen. Zo worden verschillende afdelingen gecreëerd.

Dit is de zogenaamde functionele indeling (job shop of process layout). De voordelen van deze wijze van produceren heffen grotendeels de nadelen van de lijnopstelling op:

- veel flexibiliteit in de bewerkingsvolgorde van produkten. De machines kunnen vaak universeel zijn en daardoor goedkoper dan gespecialiseerde machines;

- de bezettingsgraad van de machines kan hoog worden, waardoor er minder machines nodig zijn.

Als nadelen treden echter op:

- de transporttijden kunnen aanzienlijk worden;

- er zullen wachttijden optreden;

- de doorlooptijd zal moeilijker voorspelbaar worden.

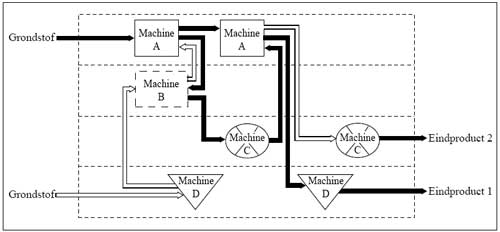

In figuur 2 is een schematische weergave van deze wijze van produceren gemaakt. Hierin valt te zien dat materiaalstromen complexer worden, waardoor ook de complexiteit van de (logistieke) beheersing toeneemt.

Figuur 2. Functionele lay-out.

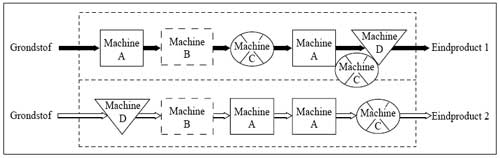

Een organisatievorm op basis van groepentechnologie combineert een aantal voordelen van de functionele indeling met die van de lijnindeling. Uit alle te produceren produkten worden families van produkten samengesteld. Dit zijn groepen produkten die qua soort bewerkingen sterke overeenkomsten vertonen. Deze families van produkten worden toegekend aan een groep. Deze groep bestaat uit een aantal medewerkers die de beschikking heeft over alle machines die voor het produceren van de familie noodzakelijk zijn. De groep is verantwoordelijk voor de gehele produktie van de familie. Schematisch is dit weergegeven in figuur 3.

Figuur 3. Groeps lay-out groepentechnologie.

Het begrip groepen in verband met produktiesystemen komt voor het eerst op in 1922 in een boek van R. Lang „Gruppenfabrikation”. Het boek behandelt een onderwerp dat wij thans „werkstructurering” zouden noemen.

Na de tweede wereldoorlog komen er meerdere publikaties. Door Mitrofanov werd de groepentechnologische ordening in eerste instantie toegepast om tekeningen te classificeren, om daardoor de werkvoorbereiding te vereenvoudigen. Rond Mitrofanov ontstond een zogenoemde Mitrofanov-beweging, die vooral in de voormalige Oostbloklanden actief was. De beweging richt zich op rationalisatie, vereenvoudiging van de produktiemethoden en verhoging van de produktiviteit.

Aan het eind van de jaren zestig werd de vraag naar een flexibelere wijze van produceren en een verhoging van de taakinhoud van de medewerkers groter. Dit resulteerde ondermeer in een boek over groepentechnologische ordening „Principles of produktion control” van Burbidge [l968]. Zijn doelstellingen waren:

- het realiseren van aanzienlijke besparingen in de enkelstuks- en kleinserie fabricage van onderdelen;

- te voorzien in een beter sociaal systeem voor de industrie.

Momenteel staat de groepentechnologie weer in de belangstelling naar aanleiding van het boek „The machine that changed the world” van Jones et al [1991]. Groepentechnologie wordt nu gezien meer in het kader van begrippen als Lean produktion, Process Re-engineering en Flexible Manufacturing Systems.

De groepentechnologische ordening wordt toegepast om de volgende doelen te bereiken:

- een betere kwaliteit door vermindering van fouten in de berichtenstroom ten aanzien van de specificaties van het produkt, de proceskeuze en specificaties van produktiemiddelen;

- een verkorting van de doorlooptijd door vermindering van de wacht- en transporttijden;

- een verlaging van de kosten door in de afweging van capaciteitskosten tegen communicatie- en voorraadkosten een dusdanige balans te vinden dat de totaalkosten afnemen.

De moeilijkheid van het principe van groepentechnologische ordening zit hem niet in het begrijpen van het principe, maar in het formeren van de families. Bij het formeren van families wordt gezocht naar de meest efficiënte verdeling van routingen over een aantal groepen van een bepaalde grootte. Randvoorwaarden kunnen hierbij zijn:

- elk onderdeel (of routing) moet volledig in één groep gemaakt worden;

- ieder machinetype mag maar in één groep voorkomen.

Deze randvoorwaarden zullen in de praktijk waarschijnlijk niet beide vervuld kunnen worden. Verder wordt impliciet nagestreefd om per groep de lijnstructuur zoveel mogelijk te benaderen.

Om de families samen te stellen is een aantal verschillende, vaak mathematisch georiënteerde, methodes ontwikkeld. De belangrijkste methoden zijn:

- Production Flow Analysis [Burbidge]

- Cluster Analysis [McAuley]

- Graph Theoretical Approach [Rajagopalan/Batra]

- Production Flow Synthesis [de Witte]

Voor de uitwerking van deze methoden wordt verwezen naar de literatuur.

Aandachtspunten / Checklist

- Bij invoering van groepentechnologie dient de analyse van de huidige situatie en het samenstellen van de families een belangrijke plaats in te nemen.

- Nieuwe produkten zijn vaak moeilijk toe te wijzen aan de onderkende families. Het toewijzen zal vaak op basis van expertise gebeuren.

- Bewustwording van de medewerkers is een belangrijke randvoorwaarde om de invoering van groepentechnologie te laten slagen. Binnen een groep moet een „groepsgevoel” ontstaan.

- De groepentechnologische ordening is in te passen binnen de MRP-filosofie. Centrale afdelingsbeheersing (Shop Floor Control) komt bij invoering van groepentechnologie te vervallen. De groep is immers verantwoordelijk voor de planning op detailniveau.

Instant Probleemoplosser

Probleem

Een producent van machineonderdelen heeft een uitgebreid produktieapparaat waar veel verschillende halffabrikaten en eindprodukten vervaardigd worden. De produktiehal is functioneel ingericht in een afdeling draaien, frezen, boren en nabewerking. De medewerkers weten vaak niet voor welke klant zij aan het werk zijn. De klanten klagen over onbetrouwbare lange levertijden, weinig flexibiliteit en het slecht reageren op doorgegeven wijzigingen. Klanten dreigen naar een andere leverancier te gaan.

Oplossing

Door de functionele indeling blijken de goederen- en informatiestromen gevoelig te zijn voor verstoringen. Zo komen produkten niet altijd uit waar ze moeten zijn en dient wijzigingsinformatie aan veel verschillende mensen te moeten worden doorgegeven. Analyse van de goederenstroom leverde op dat de verschillende halffabrikaten en eindprodukten in een aantal groepen konden worden ingedeeld. De directie besloot over te gaan op een groepentechnologische ordening. Een groep is verantwoordelijk voor de fabricage van het totale produkt. Informatie met betrekking tot wijzigingen wordt alleen aan de groep doorgegeven, waarbinnen het produkt wordt gemaakt. De produktieplanning beperkt zich tot het maken van een globale capaciteitsplanning en toewijzing van de (eind)produkten per groep. De groepsleider is verantwoordelijk voor het tijdig afleveren van de order. Hierdoor kan aan de klant snel een betrouwbare levertijd worden afgeven.

De groep heeft iedere morgen een kort werkoverleg, waarbij de prioriteiten worden vastgesteld. Hierdoor kan adequaat gereageerd worden op verstoringen in de materiaalstroom, wijzigingen in de samenstelling van de order of wijzigingen in het produkt. Als gevolg van de invoering van groepentechnologie werd de levertijd, zonder dat de administratieve afhandeling veranderde, teruggebracht van 10-12 weken naar 4-5 weken. Een reductie van meer dan 50%!

Dit artikel is eerder verschenen in de Vraagbaak voor Inkoop en Logistiek en de Kennisbanken Logistiek van SDU Uitgeverij. Auteur: Paul Denneman.