- Details

- Geschreven door Paul Denneman Paul Denneman

Artikelindex

Toelichting

Het HPP is die schakel in de MRP planning waar de onafhankelijke vraag (orders uit de markt plus verkoopprognoses) omgezet wordt in afhankelijke vraag (HPP-materialen die men moet verwerven of produceren). Indien binnen het MRP geen onzekerheden of geen beperkingen in de capaciteit aanwezig zijn, vormt het opstellen van het HPP geen probleem. In het werkelijke leven ervaart men wel onzekerheden en beperkingen:

- aan de vraagzijde:

- de aard van het produkt;

- het soort klanten.

- aan de aanbodzijde:

- de betrouwbaarheid van machines;

- de fluctuaties in produktietijden;

- de mate van afwezigheid personeel (ziekte, verlof en dergelijke);

- de graad van procesbeheersing (zijn nabewerkingen vaak nodig?);

- de leveringsbetrouwbaarheid van leveranciers;

- de kwaliteit van de materialen.

Als reactie op deze problemen bij het gebruik van het oorspronkelijk MRP-I-systeem is in de jaren zeventig het Manufacturing Resource Planning MRP-II- concept ontwikkeld. Nog meer centraal in dit concept staat het hoofdproduktieplan HPP.

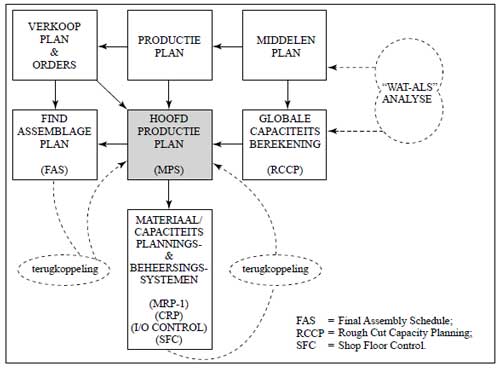

De belangrijke bouwstenen om te komen tot een dynamisch HPP zijn in figuur 1 schematisch weergegeven.

Figuur 1 Raamwerk Manufactoring Resources Planning (MRP-II)

Verkoopplan en orders

Het verkoopplan omvat de voorspelling van de vraag voor een bepaalde periode. De realisatie van de voorspelling van de vraag wordt bepaald door het aantal verkooporders dat daadwerkelijk binnengekomen is. Zowel het verkoopplan als de verworven verkooporders vormen een belangrijke input voor het MPS.

Produktieplan

Het produktieplan is een plan waarin het bedrijfsbeleid wordt vertaald naar produktiedoelstellingen. Het produktieplan is een „geaggregeerd” plan, hetgeen wil zeggen dat een beslissing genomen is over het produktieniveau over een langere tijd (maand, kwartaal, jaar, enz.) gelijktijdig gebaseerd op de beschikbare middelen en de verwachte afzet. Deze beslissing is uitgedrukt in één grootheid, bijvoorbeeld geld of aantallen produkten. Dit plan is te beschouwen als een afspraak tussen de afdelingen verkoop en produktie over de te leveren produkten. Verkoop verplicht zich als het ware deze aantallen te verkopen en de produktie om ze te maken.

Middelenplan

In het middelenplan zijn de lange-termijncapaciteitsbehoeften vastgelegd. Dit plan kent over het algemeen een horizon van één tot tien jaar, afhankelijk van de benodigde doorlooptijd voor de realisatie van capaciteitsuitbreidingen (bouwen van een nieuwe fabriek, aantrekken en opleiden van het personeel, enzovoort). De globale capaciteitsberekening (RCCP)1 Om het MPS realistisch te houden dient iedere keer voordat het plan definitief wordt gemaakt, een globale capaciteitsberekening te worden uitgevoerd. Alhoewel er bij de opstelling van het produktieplan reeds (beperkt) rekening wordt gehouden met capaciteit, dient de globale capaciteitsberekening ervoor om de gevolgen van een bepaald MPS in te schatten voor met name de kritische capaciteiten. Op een hoog abstractieniveau (produktie- en middelenplan) is deze toets moeilijk uit te voeren.

Het eind-assemblageplan (FAS)

In het eind-assemblageplan worden orders voor eindprodukten vertaald in behoefte aan MPS-items (bijvoorbeeld halffabrikaten) en wordt er gecheckt (via de ATP-logica2) of de beschikbaarheid van die MPS-items voldoende is. Daarnaast wordt het gebruik van de andere benodigde materialen en capaciteiten gepland. Het eind-assemblageplan verzorgt dat deel van de planning dat na het klantenorder ontkoppelpunt (KOOP) gelegen is. Het hoofdproduktieplan wordt dus opgesteld op basis van informatie van verschillende invalshoeken. Het voorziet als het ware de integratie van de verschillende bedrijfsfuncties. Voor een goede afstemming van de verschillende aspecten is het van belang dat het MPS realistisch blijft. Het spreekt voor zich dat er van integratie weinig zal komen, indien de gegevens niet reëel zijn. Men zal snel geneigd zijn om weer alleen vanuit de eigen invalshoek te werken. Om het plan realistisch te kunnen houden, is het van belang dat het aantal MPS-items zo minimaal mogelijk is (planning op familie niveau). Het eindprodukt wordt specifiek gemaakt op het niveau van het eind-assemblageplan (FAS). Zo blijft het plan onderhoudbaar.

HPP Niveau

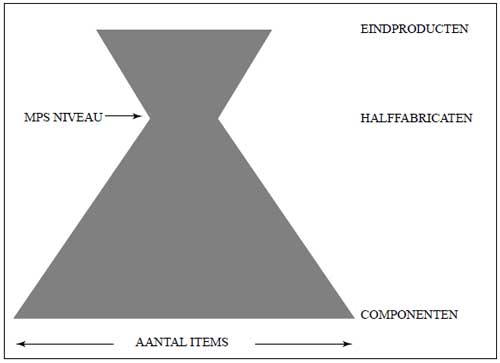

De keuze van het MPS niveau is in principe bedrijfsafhankelijk. Factoren zoals de mate van voorspelbaarheid van de items, het klantenorder ontkoppelpunt (KOOP) en de produktstructuur spelen hierbij een grote rol. In principe kan het MPS op één van onderstaande plaatsen gelegd worden. 1. MPS op eindproduktniveau. 2. MPS op halffabrikaatniveau. 3. MPS op onderdeelniveau. Een vuistregel kan zijn om het MPS op die plaats te leggen waar zo min mogelijk items moeten worden beheerst. Deze plaats is te bepalen aan de hand van de produktstructuur en wordt vaak aangeduid met de „flessehals” (zie figuur 2). Op dat niveau is er dus ook veel gemeenschappelijkheid. Veelal komt dit punt ook overeen met het klantenorder ontkoppelpunt. Een organisatie hoeft echter niet één plaats te bepalen waar zij het MPS neerlegt. In de praktijk zullen vaak meerdere plaatsen voorkomen. Zo kan een organisatie ervoor kiezen het MPS op eindprodukt niveau te leggen, maar tegelijkertijd bepalen dat een aantal kritische componenten ook als MPS-items beschouwd worden.

Figuur 2. Bepaling van het MPS-niveau (zandlopermodel)